Dans un environnement concurrentiel en perpétuelle évolution, les entreprises recherchent constamment des méthodes efficaces pour améliorer leurs performances. La roue de Deming, également connue sous l’acronyme PDCA, s’impose comme l’une des approches les plus reconnues en matière d’amélioration continue. Cette méthodologie, qui a révolutionné la gestion de la qualité au Japon dans les années 1950, continue d’inspirer les organisations du monde entier. Découvrons ensemble cette méthode qui transforme l’expérimentation en véritable moteur de croissance pour les entreprises.

La roue de Deming : les 4 étapes vers l’amélioration continue

Comprendre la roue de Deming : définition et concepts essentiels

La roue de Deming représente une méthode d'amélioration continue basée sur un cycle itératif de quatre phases distinctes. Cette approche systématique permet aux organisations d'optimiser leurs processus, produits et services de manière progressive et mesurée.

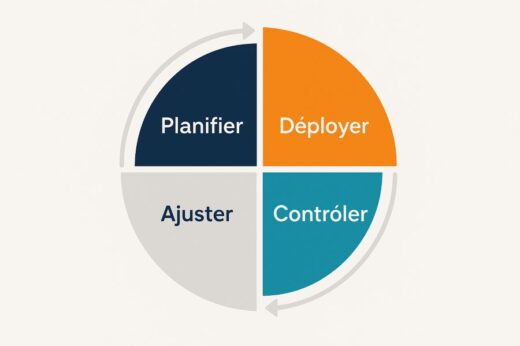

Le terme "roue" illustre parfaitement la nature cyclique de cette méthode. Contrairement à une approche linéaire, la roue de Deming propose un processus circulaire où chaque cycle complet génère des enseignements qui alimentent le cycle suivant. Cette amélioration continue s'appuie sur quatre étapes fondamentales :

- Plan (Planifier) : Définition des objectifs et planification des actions

- Do (Faire) : Mise en œuvre concrète du plan établi

- Check (Vérifier) : Contrôle et analyse des résultats obtenus

- Act (Agir) : Correction et standardisation des améliorations

À noter : La représentation graphique de cette méthode montre une roue progressant sur une pente ascendante, symbolisant l'élévation continue des performances de l'entreprise.

Cette méthode se distingue par sa flexibilité d'application. Elle peut être utilisée pour améliorer un processus de production, optimiser un service client, restructurer une organisation ou encore développer un nouveau produit. Sa simplicité conceptuelle la rend accessible à tous les niveaux hiérarchiques d'une organisation.

Les origines historiques de la méthode PDCA

L'histoire de la roue de Deming remonte aux années 1920, avec les travaux pionniers du physicien Walter Shewhart. Ce statisticien américain développa les premiers concepts de contrôle statistique de la qualité, posant les bases de ce qui deviendrait plus tard la méthode PDCA.

Dans les années 1930, Shewhart affina sa réflexion et conceptualisa un cycle d'amélioration continue qu'il présenta initialement sous une forme différente de celle que nous connaissons aujourd'hui. Ses recherches portaient principalement sur l'optimisation des processus industriels et la réduction des variations dans la production.

William Edwards Deming, statisticien et consultant américain, s'appropria et adapta ces concepts dans les années 1940. Il développa et popularisa la méthode, lui donnant sa forme actuelle. C'est d'ailleurs en son honneur que cette approche porte aujourd'hui le nom de "roue de Deming".

L'événement déterminant eut lieu au début des années 1950, lorsque Deming fut invité au Japon pour partager ses connaissances avec les industriels japonais. Dans un contexte de reconstruction post-guerre, les entreprises nippones adoptèrent massivement cette méthode. Cette période marqua le début de la révolution qualité japonaise, qui propulsa des marques comme Toyota sur le devant de la scène internationale.

Il n'y a pas de vent favorable pour celui qui ne sait où il va

Cette citation, souvent associée à la philosophie de Deming, illustre parfaitement l'importance de la planification dans le processus d'amélioration continue.

L'intégration de la roue de Deming dans les principes Lean et le système de production Toyota (TPS) contribua significativement à son rayonnement mondial. Ces approches complémentaires transformèrent la vision de la qualité et de l'efficacité opérationnelle dans l'industrie manufacturière.

Les quatre étapes détaillées du cycle PDCA

Étape 1 - Plan : La planification stratégique

La phase de planification constitue le fondement de tout cycle d'amélioration réussi. Cette étape détermine la qualité et l'efficacité de l'ensemble du processus qui suivra.

La planification débute par une identification précise des problèmes à résoudre ou des améliorations à apporter. Cette analyse peut porter sur des aspects variés : problèmes de qualité, retards de livraison, dysfonctionnements organisationnels, ou opportunités d'innovation.

Les questions fondamentales à se poser durant cette phase incluent :

- Quoi : Quelle est la situation actuelle ? Quels objectifs souhaitons-nous atteindre ?

- Comment : Quelles compétences et ressources sont nécessaires ?

- Qui : Quels collaborateurs possèdent les compétences requises ? Qui coordonnera le projet ?

- Quand : Quel est le calendrier prévisionnel ? Quels sont les délais critiques ?

La définition d'indicateurs de performance (KPI) représente un élément essentiel de cette étape. Ces métriques permettront de mesurer objectivement les progrès réalisés et d'évaluer l'atteinte des objectifs fixés.

Étape 2 - Do : La mise en œuvre opérationnelle

La phase "Do" transforme la planification en actions concrètes. Cette étape requiert une exécution rigoureuse du plan établi, tout en maintenant une surveillance continue de l'avancement des travaux.

L'une des clés du succès réside dans le découpage du projet en tâches de taille réduite. Cette approche présente plusieurs avantages significatifs :

- Un pilotage plus simple et plus réactif

- Une motivation accrue des équipes grâce à des résultats visibles plus rapidement

- Une meilleure maîtrise des prévisions et des ajustements

- Une réduction des risques liés à des écarts importants

Durant cette phase, il convient de s'interroger régulièrement sur l'avancement : les délais sont-ils respectés ? Les budgets sont-ils suffisants ? Les compétences déployées répondent-elles aux besoins ? La qualité des livrables est-elle satisfaisante ?

Étape 3 - Check : L'analyse des résultats

La phase de vérification représente la clé de voûte du système d'amélioration continue. Elle consiste à mesurer objectivement les réalisations et à les comparer aux objectifs initialement définis.

Cette étape ne se limite pas à distribuer les satisfecit ou les blâmes. Son objectif principal consiste à comprendre les écarts constatés, qu'ils soient positifs ou négatifs, et à identifier les facteurs explicatifs de ces résultats.

L'analyse doit porter sur plusieurs dimensions :

- Les résultats quantitatifs : atteinte des indicateurs de performance, respect des budgets et délais

- La qualité des processus : efficacité des méthodes employées, fluidité des échanges

- Les aspects humains : implication des équipes, acquisition de nouvelles compétences

- Les enseignements transversaux : bonnes pratiques réplicables, écueils à éviter

Étape 4 - Act : L'action corrective et la standardisation

La dernière phase du cycle PDCA consiste à concrétiser les enseignements tirés de l'analyse précédente. Cette étape détermine la valeur ajoutée réelle du cycle et prépare les améliorations futures.

Plusieurs types d'actions peuvent être entreprises :

- Actions correctives : modification des processus défaillants, ajustement des méthodes

- Standardisation : formalisation des bonnes pratiques identifiées

- Généralisation : extension des solutions efficaces à d'autres périmètres

- Formation : transmission des connaissances acquises aux équipes

Cette phase pose également les bases du cycle suivant. Les questions à explorer incluent : quelles nouvelles améliorations envisager ? Comment optimiser davantage la méthode ? Quels autres domaines pourraient bénéficier de cette approche ?

À noter : La documentation des actions entreprises et de leurs résultats contribue directement à la constitution du capital d'expérience de l'organisation.

L'expérience cumulée : le moteur de l'amélioration continue

Le concept d'expérience cumulée distingue fondamentalement la roue de Deming d'une simple méthode de gestion de projet. Cette dimension transforme chaque cycle en une source d'apprentissage qui enrichit les cycles futurs.

Dans la représentation graphique traditionnelle, cette expérience cumulée apparaît sous la forme d'une cale positionnée derrière la roue. Cette cale symbolise un mécanisme "anti-retour" qui empêche l'organisation de régresser vers ses performances antérieures.

L'expérience cumulée se nourrit de plusieurs sources :

- Les succès remportés et les facteurs qui les ont rendus possibles

- Les difficultés rencontrées et les solutions développées pour les surmonter

- Les compétences développées par les équipes au fil des cycles

- Les méthodes affinées et les outils optimisés

Cette capitalisation des connaissances génère plusieurs bénéfices tangibles pour l'organisation :

- Une accélération des cycles d'amélioration suivants

- Une réduction des risques grâce à l'anticipation des difficultés

- Une montée en compétence progressive des collaborateurs

- Une culture d'amélioration continue qui s'enracine dans l'organisation

Applications concrètes en entreprise

La polyvalence de la roue de Deming constitue l'un de ses atouts majeurs. Cette méthode s'adapte à une grande variété de contextes organisationnels et sectoriels.

Dans le domaine de la production, elle permet d'optimiser les processus manufacturiers, de réduire les défauts qualité et d'améliorer les rendements. Les entreprises industrielles l'utilisent fréquemment pour résoudre des problèmes de cadence, de gaspillage ou de sécurité.

Le secteur des services tire également parti de cette approche pour améliorer l'expérience client, optimiser les parcours utilisateur et renforcer la satisfaction des parties prenantes. Les centres d'appels, les établissements de santé ou les institutions financières appliquent régulièrement cette méthode.

Dans le domaine informatique, la roue de Deming s'intègre naturellement dans les méthodologies agiles et DevOps. Elle accompagne le développement logiciel, l'amélioration des infrastructures et l'optimisation des processus de déploiement.

Les projets de transformation digitale constituent un autre terrain d'application privilégié. La roue de Deming permet d'accompagner le changement de manière progressive, en testant les nouvelles solutions avant leur généralisation.

Avantages et bénéfices pour l'organisation

L'adoption de la roue de Deming génère des bénéfices multiples pour les organisations qui s'y engagent sérieusement.

La simplicité conceptuelle de la méthode facilite son appropriation par l'ensemble des collaborateurs. Contrairement à d'autres approches plus complexes, le PDCA ne requiert pas de formation technique approfondie et peut être maîtrisé rapidement.

La flexibilité d'application permet d'adapter la méthode aux spécificités de chaque contexte. Qu'il s'agisse d'un petit projet d'amélioration ou d'une transformation d'envergure, les principes restent identiques tout en s'adaptant à l'échelle des enjeux.

La réduction des risques constitue un avantage significatif. Le contrôle permanent inhérent à la méthode permet de détecter rapidement les écarts et de corriger le cap avant que les problèmes ne prennent de l'ampleur.

L'approche favorise également l'implication des équipes dans les processus d'amélioration. En responsabilisant les collaborateurs à chaque étape du cycle, elle développe leur sens de l'initiative et renforce leur engagement.

Les organisations constatent généralement une accélération de leur capacité d'adaptation. La répétition des cycles PDCA développe une agilité organisationnelle qui permet de répondre plus rapidement aux évolutions du marché.

À noter : Une étude de l'Harvard Business Review révèle que les entreprises adoptant une approche d'amélioration continue affichent des résultats significativement meilleurs en termes de productivité, de qualité et de satisfaction client.

Limites et conditions de réussite

Malgré ses nombreux atouts, la roue de Deming présente certaines limites qu'il convient de connaître pour optimiser son utilisation.

La méthode peut se révéler chronophage, particulièrement lors des premiers cycles. La nécessité de respecter rigoureusement chaque étape peut ralentir la prise de décision dans des contextes où la réactivité est primordiale.

L'engagement du management constitue un prérequis absolu. Sans soutien hiérarchique, les équipes peinent à maintenir la dynamique d'amélioration sur le long terme. Les dirigeants doivent allouer les ressources nécessaires et valoriser les initiatives d'amélioration.

Certains problèmes complexes peuvent nécessiter des approches plus innovantes que l'amélioration incrémentale proposée par le PDCA. Dans ces situations, des méthodologies de rupture ou de design thinking peuvent s'avérer plus appropriées.

Pour maximiser l'efficacité de la méthode, plusieurs bonnes pratiques méritent d'être observées :

- Écourter les cycles : des itérations courtes permettent des ajustements plus rapides

- Commencer modestement : débuter par des périmètres restreints facilite l'appropriation

- Documenter systématiquement : la traçabilité nourrit l'expérience cumulée

- Former les équipes : l'investissement en formation accélère la montée en compétence

Synergie avec d'autres méthodologies qualité

La roue de Deming s'enrichit considérablement lorsqu'elle s'articule avec d'autres outils et méthodes du management de la qualité.

La méthode des 5 Pourquoi complète parfaitement la phase d'analyse en permettant d'identifier les causes racines des problèmes rencontrés. Cette approche systématique approfondit la compréhension des dysfonctionnements.

Le diagramme d'Ishikawa (ou diagramme en arêtes de poisson) structure l'analyse causale en explorant les six catégories principales : Matière, Méthode, Machine, Main-d'œuvre, Milieu et Mesure.

La loi de Pareto aide à prioriser les actions en identifiant les 20% des causes qui génèrent 80% des effets. Cette approche optimise l'allocation des ressources dans la phase de planification.

La méthode 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) améliore l'organisation de l'espace de travail et peut constituer un excellent terrain d'application pour des premiers cycles PDCA.

L'intégration dans les systèmes de management ISO 9001 représente une évolution naturelle. Toutes les normes qualité modernes s'appuient sur les principes de la roue de Deming pour structurer leurs processus d'amélioration continue.

Questions fréquemment posées

Quelle est la différence entre la roue de Deming et le cycle PDCA ?

Il n'existe aucune différence fondamentale entre ces deux termes. La "roue de Deming" et le "cycle PDCA" désignent exactement la même méthode. L'appellation "roue de Deming" rend hommage à William Edwards Deming qui a popularisé cette approche, tandis que "PDCA" correspond à l'acronyme des quatre phases : Plan, Do, Check, Act.

Combien de temps dure un cycle PDCA ?

La durée d'un cycle PDCA varie considérablement selon la complexité du problème traité et l'ampleur des améliorations envisagées. Elle peut s'étendre de quelques jours pour des améliorations mineures à plusieurs mois pour des transformations d'envergure. L'expérience montre qu'il est préférable de privilégier des cycles courts pour maintenir la dynamique et permettre des ajustements rapides.

La roue de Deming convient-elle aux petites entreprises ?

Absolument. La simplicité et la flexibilité de la méthode la rendent particulièrement adaptée aux petites structures. Les TPE et PME peuvent l'appliquer sans investissement technologique lourd, en l'adaptant à leur échelle et à leurs ressources disponibles. Elle constitue souvent un excellent point d'entrée vers une démarche qualité plus formalisée.

Comment mesurer l'efficacité de la roue de Deming ?

L'efficacité se mesure à travers plusieurs indicateurs : l'atteinte des objectifs fixés en début de cycle, l'amélioration continue des performances d'un cycle à l'autre, la réduction des écarts entre prévisions et réalisations, et la montée en compétence observable des équipes. L'évolution de ces métriques sur plusieurs cycles fournit une vision claire de la valeur ajoutée de la méthode.

Peut-on appliquer plusieurs cycles PDCA en parallèle ?

Oui, mais avec discernement. Il est possible de mener plusieurs cycles PDCA simultanément sur des périmètres différents, à condition de disposer des ressources suffisantes et d'éviter les interférences entre projets. Il convient toutefois de limiter le nombre de cycles parallèles pour maintenir la qualité du suivi et éviter la dispersion des efforts.

La roue de Deming remplace-t-elle la gestion de projet traditionnelle ?

Non, elle la complète plutôt qu'elle ne la remplace. La roue de Deming excelle dans l'amélioration continue et l'optimisation de l'existant, tandis que la gestion de projet traditionnelle reste plus appropriée pour les projets avec des livrables définis et des délais contraints. Les deux approches peuvent avantageusement se combiner selon les contextes.

Quels sont les principaux écueils à éviter lors de la mise en œuvre ?

Les erreurs les plus courantes incluent : négliger la phase de planification par excès d'empressement, omettre la documentation des enseignements tirés, abandonner prématurément face aux premiers obstacles, multiplier excessivement les cycles parallèles, et sous-estimer l'importance de l'engagement managérial. La vigilance sur ces points conditionne largement le succès de la démarche.

Comment former les équipes à la roue de Deming ?

La formation peut s'organiser en plusieurs étapes : sensibilisation théorique aux concepts fondamentaux, mise en situation sur un projet pilote de faible envergure, accompagnement par un expert lors des premiers cycles, partage d'expérience entre équipes, et formation de référents internes capables de démultiplier les compétences. L'apprentissage par la pratique s'avère généralement plus efficace que les formations purement théoriques.